Das endgültige Aussehen einer Süßigkeit ist oft das, was den Verbraucher fasziniert und ein einfaches Konfekt in ein glänzendes Objekt der Begierde verwandelt. Das Erreichen dieses perfekten, glänzenden Finishs oder einer glatten, matten Beschichtung ist ein entscheidender Schritt in der Süßwarenproduktion, der stark auf spezielle Ausrüstung und präzise Techniken angewiesen ist. Im Zentrum dieses Transformationsprozesses stehen zwei primäre Methoden, die von eingesetzt werden Maschinen zum Polieren von Süßigkeiten : Sirupschwenken und Pulverpolieren. Während beide Methoden darauf abzielen, die Ästhetik, Textur und Stabilität der Süßigkeit zu verbessern, erzielen sie diese Ergebnisse durch grundlegend unterschiedliche Prinzipien und eignen sich für unterschiedliche Produktkategorien.

Die grundlegende Rolle von Bonbonpoliermaschinen in der Süßwarenproduktion

Süßigkeiten-Poliermaschinen erfüllen einen Zweck, der weit über die bloße Ästhetik hinausgeht. Während die Schaffung eines attraktiven, hochglänzenden Glanzes oder eines gleichmäßigen, matten Finishs eine Hauptfunktion ist, ist der Prozess für die Qualität, Haltbarkeit und Markenidentität des Produkts von entscheidender Bedeutung. Das Grundprinzip aller Maschinen zum Polieren von Süßigkeiten ist das kontrollierte Auftragen einer Beschichtungssubstanz auf einen Mittelkern durch einen Taumelvorgang. Dieser Vorgang gewährleistet eine gleichmäßige Verteilung und einen allmählichen Aufbau der Beschichtungsschicht. Die Vorteile sind vielfältig. Erstens fungiert die Beschichtung als Schutzbarriere, die bei weichen Kernen Feuchtigkeit einschließt oder bei hygroskopischen Inhaltsstoffen vor Umgebungsfeuchtigkeit schützt. Dieser Schutz ist entscheidend für die Verlängerung der Haltbarkeitsdauer des Produkts und die Beibehaltung seiner beabsichtigten Textur. Zweitens verbessert die polierte Oberfläche die Handhabungseigenschaften des Produkts, verringert die Klebrigkeit und macht die Handhabung für den Endverbraucher angenehmer. Für Großhändler und Käufer ist eine gleichmäßige und hochwertige Politur ein direkter Ausdruck der Liebe zum Detail und des Qualitätsbewusstseins eines Herstellers. Es signalisiert ein Premiumprodukt und kann die Markenwahrnehmung in einem wettbewerbsintensiven Markt deutlich verbessern. Die Wahl zwischen Sirup-Pfannen und Pulverpolieren ist daher keine willkürliche Entscheidung, sondern eine strategische Entscheidung, die auf den gewünschten Eigenschaften des Endprodukts basiert.

Ein detaillierter Blick auf das Sirup-Panning

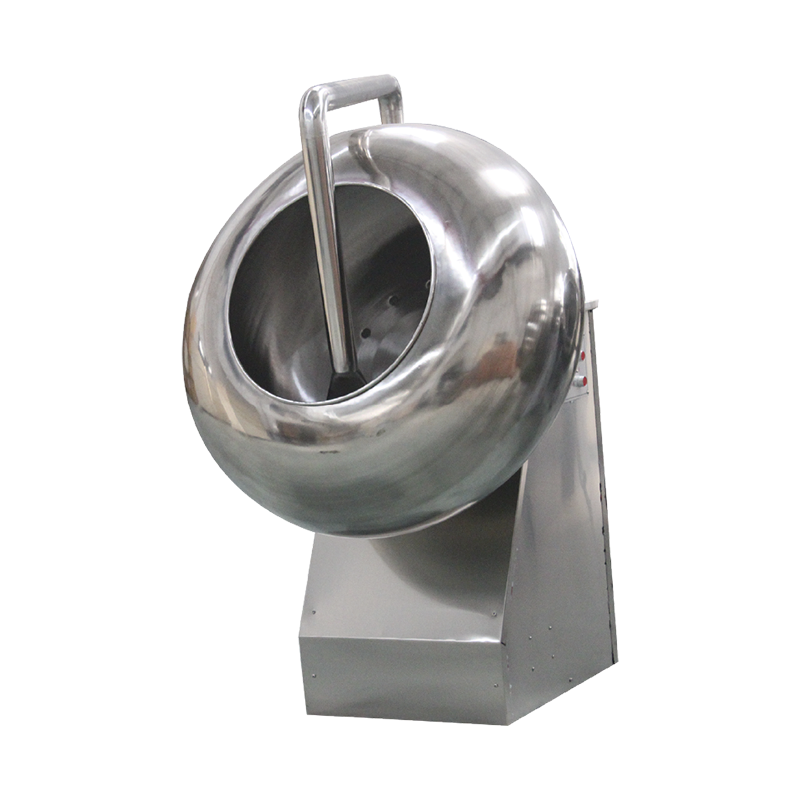

Das Sirupschwenken, oft als die traditionellere und vielseitigere der beiden Methoden angesehen, ist ein Prozess, bei dem flüssige Sirupe auf Zuckerbasis nacheinander auf Trommelzentren in einer rotierenden Trommel oder Pfanne aufgetragen werden. Der Begriff „Schwenken“ selbst ist eine historische Anspielung auf die Kupferpfannen, die ursprünglich für diesen Zweck verwendet wurden, obwohl moderne Maschinen zum Polieren von Süßigkeiten heute aus Hygiene- und Kontrollgründen überwiegend Edelstahl verwenden. Diese Methode ist bekannt für ihre Fähigkeit, eine brillant glänzende, harte und haltbare Hülle um das Bonbonzentrum herum zu erzeugen.

Der Sirup-Panning-Prozess: Ein Zyklus aus Auftragen und Trocknen

Der Prozess des Sirupschwenkens ist ein zyklischer Vorgang, der Präzision und Kontrolle erfordert. Es beginnt mit dem Laden der Mittelkerne – die von Schokoladenlinsen und Nüssen bis hin zu weichen Kaubonbons und Gelees reichen können – in die rotierende Schale der Bonbonpoliermaschine. Die Pfanne wird in Bewegung gesetzt und die Mitten werden vorsichtig geschüttelt, um ein gleichmäßiges Bett zu erzeugen. Anschließend wird eine abgemessene Menge Beschichtungssirup, der typischerweise aus Saccharose, Glucose oder anderen in Wasser gelösten Zuckern besteht und häufig Zusatzstoffe wie Gummiarabikum für eine verbesserte Bindung enthält, auf die Trommelzentren aufgetragen oder aufgesprüht. Der Schlüssel zum erfolgreichen Sirup-Panning liegt im Zusammenspiel von Anwendung und Trocknung. Nach jeder Sirupanwendung wird eine Trocknungsphase eingeleitet. In modernen Maschinen zum Polieren von Süßigkeiten wird dies dadurch erreicht, dass kontrollierte Ströme kühler, trockener Luft über die taumelnden Waren geblasen werden. Dieser Luftstrom verdampft das Wasser aus dem Sirup, wodurch der Zucker kristallisiert und eine dünne, feste Schicht bildet. Dieser Zyklus aus Sirupauftrag und anschließendem Trocknen wird viele Male – manchmal Dutzende oder sogar Hunderte Male – wiederholt, um die Beschichtung auf die gewünschte Dicke aufzubauen. In den letzten Schritten wird häufig ein Poliersirup oder eine sehr dünne Glasur aufgetragen, um die Oberfläche zu glätten und sie für den letzten Polierschritt vorzubereiten, der ihr Hochglanz verleiht.

Arten des Sirupschwenkens: Hartes Schwenken und Weiches Schwenken

Das Panning von Sirup wird grob in zwei Arten eingeteilt, die sich hauptsächlich durch die Temperatur des Sirups und die daraus resultierenden Eigenschaften der Beschichtung unterscheiden.

Hartes Schwenken verwendet Sirupe mit einer hohen Saccharosekonzentration, die bei oder nahe Raumtemperatur angewendet werden. Die verwendete Trocknungsluft ist kühl und weist eine geringe Luftfeuchtigkeit auf. Durch diesen Prozess entsteht eine harte, spröde und knusprige Beschichtung. Das klassische Beispiel für eine hartgebackene Süßigkeit ist ein Jawbreaker oder ein Dragee, das eine dicke, undurchsichtige und farbenfrohe Hülle aufweist. Der Prozess ist relativ langsam, da die Trocknung zwischen den Schichten gründlich sein muss, um zu verhindern, dass die Schichten verschmelzen und auf einmal zu dick werden, was zu Rissen führen könnte.

Sanftes Schwenken Im Gegensatz dazu werden Sirupe mit einem höheren Gehalt an nicht kristallisierenden Zuckern wie Glukose oder Invertzucker verwendet. Diese Sirupe werden oft warm aufgetragen und der Trocknungsprozess ist weniger intensiv. Der resultierende Überzug ist weicher, zäher und weniger spröde als eine harte Pfanne. Beliebte Beispiele für Bonbons mit weicher Schale sind Gummibärchen (wegen ihrer äußeren Schale) und bestimmte Arten von mit Schokolade überzogenen Rosinen, bei denen die erste Schokoladenschicht vor dem Polieren oft mit einer Schale aus weicher Schale versiegelt wird. Aufgrund der geringeren Trocknungsanforderungen zwischen den Schichten ist der Prozess im Allgemeinen schneller als das Hartschwenken.

Wichtige Ausrüstungs- und Betriebsüberlegungen für das Sirupschwenken

Moderne Maschinen zum Polieren von Bonbons zum Sirupschwenken haben sich deutlich von einfachen Drehpfannen weiterentwickelt. Während für bestimmte handwerklich hergestellte Produkte immer noch traditionelle Schrägpfannen verwendet werden, vollautomatische Schwenksysteme dominieren die industrielle Produktion. Bei diesen Systemen handelt es sich im Wesentlichen um geschlossene, zylindrische oder trommelförmige Einheiten, die Sprühsysteme, Lüftungsgeräte für Trocknung und Absaugung sowie hochentwickelte Bedienfelder integrieren. Die Automatisierung ermöglicht eine präzise Steuerung kritischer Parameter wie Pfannenrotationsgeschwindigkeit, Sirupdurchfluss, Sprühmuster, Lufttemperatur, Luftvolumen und Luftfeuchtigkeit. Dieses Maß an Kontrolle ist wichtig, um die Konsistenz von Charge zu Charge zu erreichen, die Effizienz zu maximieren und Bedienerfehler zu minimieren. Beim Design dieser Art von Süßwarenpoliermaschinen steht auch die Hygiene im Vordergrund, mit leicht zu reinigenden Oberflächen und minimalen Spalten sowie Skalierbarkeit, sodass Hersteller eine Maschinengröße auswählen können, die ihrem Produktionsvolumen entspricht.

Ein detaillierter Blick auf das Pulverpolieren

Pulverpolieren, auch Wachspolieren oder Reinigen genannt, ist ein sekundärer Veredelungsprozess, der auf Bonbons angewendet wird, die bereits über eine vollständige Außenhülle verfügen, typischerweise durch Sirup-Pfannen. Im Gegensatz zum Aufbauprozess des Sirupschwenkens handelt es sich beim Pulverpolieren um eine Oberflächenbehandlung, die darauf abzielt, Unebenheiten zu glätten und ein hochglänzendes, professionelles Finish zu erzielen. Es ist ein einfacherer, schnellerer und unkomplizierterer Prozess, der als letzter Schritt für viele polierte Süßwaren dient.

Der Pulverpolierprozess: Glätten und Versiegeln

Der Pulverpolierprozess findet statt, nachdem die Bonbonkerne mit ihrer endgültigen Hülle überzogen wurden und vollständig getrocknet und ausgehärtet sind. Die Bonbons werden in eine Polierpfanne geladen, bei der es sich um die gleiche Trommel handeln kann, die auch zum Sirupschwenken verwendet wird, oder um eine spezielle Poliereinheit. Während sich die Pfanne dreht, wird eine kleine Menge eines feinen, lebensmittelechten Pulvers hinzugefügt. Die gebräuchlichsten Poliermittel sind Bienenwachs, Carnaubawachs (ein pflanzliches Wachs), Candelillawachs oder Mischungen daraus. Diese Wachse werden häufig mit inerten Substanzen wie Talkum oder Stärke kombiniert, um ihre Anwendungseigenschaften zu verbessern. Während sich die Pfanne dreht, wird das Wachspulver durch die Taumelbewegung an der Oberfläche der Bonbons gerieben. Durch die Reibung, die durch das kontinuierliche Taumeln entsteht, schmilzt das Wachs leicht, sodass es sich gleichmäßig auf der Oberfläche der Bonbons verteilen kann. Durch diese Aktion werden mikroskopisch kleine Poren und Unebenheiten der Schale aufgefüllt, wodurch eine außergewöhnlich glatte Oberfläche entsteht. Sobald eine gleichmäßige Beschichtung erreicht ist, wird die Wachsschicht durch die kontinuierliche Trommelbewegung aufpoliert und erhält einen brillanten, hochglänzenden Glanz. Bei einigen Anwendungen kann eine kleine Menge einer Polierlösung, beispielsweise ein auf Alkoholbasis dispergiertes Wachs, in Verbindung mit oder anstelle von Trockenpulver verwendet werden, um einen bestimmten Glanzgrad zu erzielen.

Anwendungen und funktionelle Vorteile des Pulverpolierens

Die Hauptanwendung des Pulverpolierens liegt bei Hartbonbons wie Dragées, Pralinen mit Zuckerüberzug und bestimmten Tablettenformen. Seine Vorteile sind sowohl ästhetisch als auch funktional. Der offensichtlichste Vorteil ist der tiefe, glänzende Glanz, der die optische Attraktivität des Produkts und die wahrgenommene Qualität im Regal deutlich steigert. Die funktionalen Vorteile sind jedoch ebenso wichtig. Die Wachsschicht dient als abschließende Versiegelung und bietet eine zusätzliche Barriere gegen das Eindringen oder Verlust von Feuchtigkeit, wodurch die Textur des Produkts zusätzlich geschützt und seine Haltbarkeit verlängert wird. Es verhindert auch, dass die Bonbons in der Verpackung zusammenkleben. Darüber hinaus sorgt die glatte, gewachste Oberfläche dafür, dass die Bonbons angenehmer zu handhaben und zu essen sind. Für Käufer und Großhändler bedeutet ein durchgängig gut poliertes Produkt einen Hersteller, der die gesamte Produktionskette beherrscht, von der Kernumhüllung bis zur Endbearbeitung, und so ein erstklassiges Produkt gewährleistet, das im Einzelhandel eine gute Leistung erbringt.

Ausrüstung zum Pulverpolieren

Die zum Pulverpolieren verwendeten Bonbonpoliermaschinen können mit denen zum Sirupschwenken identisch sein, insbesondere die vielseitigen rotierenden Trommelsysteme. Allerdings sind die Anforderungen oft weniger anspruchsvoll. Da keine Trocknungsluft erforderlich ist, kann der Prozess in einfacheren, nicht belüfteten Pfannen durchgeführt werden. Für die Großserienfertigung spezielle Poliereinheiten stehen zur Verfügung. Diese sind oft mit inneren Leitblechen oder einer speziellen inneren Oberflächenstruktur ausgestattet, um die Taumel- und Reibungswirkung zu maximieren, was für eine effiziente und hochwertige Politur entscheidend ist. Die wichtigsten Betriebsparameter beim Pulverpolieren sind die Drehzahl, die Polierzeit und die genaue Menge des verwendeten Poliermittels. Zu viel Wachs kann zu einem trüben oder fettigen Aussehen führen, während zu wenig zu einem unvollständigen Glanz führt. Moderne automatisierte Bonbonpoliermaschinen können so programmiert werden, dass sie in festgelegten Intervallen präzise Pulvermengen hinzufügen und für eine vorgegebene Zeit laufen, um bei jeder Charge ein konsistentes Ergebnis zu gewährleisten.

Vergleichende Analyse: Wahl zwischen Sirupschwenken und Pulverpolieren

Die Entscheidung, Sirupschwenken, Pulverpolieren oder eine Kombination aus beidem zu verwenden, ist eine grundlegende Entscheidung in der Süßwarenproduktion. Die folgende Tabelle bietet einen klaren direkten Vergleich der beiden Methoden, um diesen Entscheidungsprozess zu unterstützen.

| Funktion | Sirupschwenken | Pulverpolieren |

| Primäre Funktion | Schicht für Schicht eine Beschichtungshülle aufbauen. | Zum Glätten und Glänzen einer vorhandenen Schale. |

| Beschichtungsmaterial | Flüssige Zuckersirupe (Saccharose, Glucose). | Feine Pulver (Bienenwachs, Carnaubawachs, Talk). |

| Art des Prozesses | Zyklisch (Anwendung-Trocknung). | Linear (Anwendungs-Buffing). |

| Prozesszeit | Lang (Stunden bis Tage, je nach Dicke). | Kurz (Minuten bis einige Stunden). |

| Endbeschichtung | Kann hart und knusprig oder weich und zäh sein. | Dünner, glänzender, schützender Wachsfilm. |

| Produktbeispiele | Jawbreakers (harte Pfanne), Jelly Beans (weiche Pfanne). | Polierte Schokoladendragees, Smarties. |

| Erforderliche Maschinen | Hochentwickelte Maschinen zum Polieren von Süßigkeiten mit Sirupspray und Lufttrocknungsfunktion. | Kann die gleiche Schwenkausrüstung verwenden, erfordert jedoch keine Trocknungsluft; Auch einfachere Spezialpolierer sind üblich. |

Dieser Vergleich verdeutlicht die komplementäre Natur der beiden Prozesse. Es ist wichtig, das zu verstehen Das Pulverpolieren ist fast immer ein nachfolgender Schritt zum Sirup-Panning . Ein Süßwarenhersteller würde zunächst das Sirup-Pfannenverfahren anwenden, um die gewünschte Hülle herzustellen – zum Beispiel eine farbige Zuckerhülle auf einer Schokoladenlinse – und dann in einem separaten, abschließenden Arbeitsgang Pulverpolieren anwenden, um dieser Hülle ein Hochglanzfinish zu verleihen. Die beiden Methoden schließen sich nicht gegenseitig aus, sondern sind aufeinander folgende Schritte bei der Herstellung vieler hochwertiger, polierter Süßwaren.

Wichtige Entscheidungsfaktoren für Hersteller

Bei der Auswahl der geeigneten Methode und der Investition in die richtige Maschine zum Polieren von Süßigkeiten müssen Hersteller mehrere Faktoren berücksichtigen. Das erste und wichtigste ist das gewünschte Produktspezifikation . Was ist die Zieltextur: eine harte oder eine weiche Schale? Was ist das erforderliche optische Finish: ein heller Glanz oder ein eher seidenmatter Glanz? Die Antwort auf diese Fragen wird den Prozess leiten. Die Produktionsmaßstab und Durchsatzanforderungen sind ebenfalls kritisch. Das Pannen von Sirup ist ein zeitintensiver Prozess, und ein Hersteller mit Zielen für große Stückzahlen muss in automatisierte Maschinen zum Polieren von Bonbons mit hoher Kapazität investieren, um ihn wirtschaftlich rentabel zu machen. Das Pulverpolieren ist ein schnellerer Prozess und hat weniger Auswirkungen auf den Gesamtdurchsatz der Linie. Schließlich, operatives Fachwissen und Kosten eine Rolle spielen. Das Panning von Sirup erfordert ein höheres Maß an technischen Fähigkeiten zur Verwaltung von Sirupformulierungen, Trocknungsparametern und Prozesszeitpunkten. Das Pulverpolieren ist relativ einfacher zu kontrollieren und konsistent durchzuführen.

Fazit: Die Synergie zweier wesentlicher Methoden

In der Welt der Süßwarenherstellung ist die Umwandlung einer einfachen Mitte in eine wunderschön verarbeitete Süßigkeit ein Beweis für die Präzision und Leistungsfähigkeit moderner Süßwarenpoliermaschinen. Die beiden Hauptmethoden, das Sirup-Panning und das Pulverpolieren, dienen unterschiedlichen, aber miteinander verbundenen Zwecken. Das Sirupschwenken ist der grundlegende, konstruktive Prozess, der für die Schaffung der Identität des Produkts durch den Aufbau einer harten oder weichen Schale verantwortlich ist. Es ist ein komplexer Tanz aus Chemie und Maschinenbau, der hochentwickelte Ausrüstung und geschickte Bedienung erfordert. Das Pulverpolieren hingegen ist der letzte ästhetische Schliff. Es ist die Meisterleistung, die glättet, versiegelt und glänzt und eine gut überzogene Süßigkeit in ein hochwertiges, marktreifes Produkt verwandelt. Für jeden, der in der Süßwarenindustrie tätig ist, vom Gerätekonstrukteur und Produktionsleiter bis zum Großhändler und Einkäufer, ist ein klares Verständnis dieser beiden Methoden unerlässlich. Es ermöglicht fundierte Gespräche über Produktfähigkeiten, Ausrüstungsanforderungen und Qualitätsmaßstäbe. Letztendlich ist es die Synergie zwischen dem Sirupschwenken und dem Pulverpolieren in fortschrittlichen Maschinen zum Polieren von Süßigkeiten, die die konsistenten, qualitativ hochwertigen und optisch beeindruckenden Süßwaren liefert, die die Verbraucher kennen und lieben.

中文简体

中文简体 English

English