In der Welt der globalen Süßwaren genießen nur wenige Marken den sofortigen Bekanntheitsgrad und die Verbrauchertreue, die dieser besondere Nougat-, Karamell- und Erdnussriegel genießt. Für Großhändler und Käufer führt diese Beliebtheit direkt zu vorhersehbaren Umsätzen in großen Mengen. Diese kommerzielle Zuverlässigkeit hängt jedoch grundsätzlich von einem Faktor ab, der für den Endverbraucher oft unbemerkt bleibt: der absoluten Konstanz. Jeder einzelne Riegel muss genauso aussehen, sich genauso anfühlen und wiegen wie der letzte. Diese unerschütterliche Einheitlichkeit ist kein Zufall; Es ist das direkte Ergebnis einer sorgfältig entwickelten und kontrollierten Arbeit Snickers-Produktionslinie .

Für Käufer steht die Frage der Konsistenz im Vordergrund. Uneinheitliches Produktgewicht kann zu erheblichen finanziellen Verlusten in der gesamten Lieferkette führen, vom Hersteller bis zum Einzelhändler. Es kann auch gegen gesetzliche Standards zur Gewichtsdeklaration verstoßen. Daher ist es wichtig, die Raffinesse dahinter zu verstehen Snickers-Produktionslinie ist nicht nur eine technische Kuriosität, sondern ein entscheidendes Element des Vertrauens in die Lieferkette. Das gesamte System – vom ersten Mischen der Zutaten bis zur Endverpackung – ist als ineinandergreifendes System von Kontrollmechanismen konzipiert, bei dem Präzisionstechnik und Prozesskontrolle im Vordergrund stehen. Wir werden diese Reise erkunden und die Schlüsselphasen hervorheben, in denen Konsistenz aktiv durchgesetzt und gemessen wird.

Die Grundlage der Konsistenz: Zubereitung und Handhabung der Zutaten

Bevor ein Riegel geformt wird, beginnt der grundlegende Schritt zur Sicherstellung der Konsistenz mit den Rohmaterialien. Die Snickers-Produktionslinie beginnt nicht mit der Montage, sondern mit der strikten Standardisierung der Zutaten. Die Zusammensetzung und der physikalische Zustand der Inputs – Nougat, Karamell, Erdnüsse und Schokolade – sind kritische Variablen, die kontrolliert werden müssen, um einen gleichmäßigen Output zu erzielen.

Der Nougat, ein wichtiger Bestandteil für die Riegelstruktur, wird in großen Mengen zubereitet. Das Rezept ist präzise, aber auch der Belüftungs- und Mischvorgang ist präzise. Die Dichte des Nougats ist ein sorgfältig überwachter Parameter. Wenn die Dichte schwankt, ändert sich auch das Nougatvolumen, das für ein bestimmtes Gewicht verwendet wird, was sich unmittelbar auf die endgültige Riegelgröße und -masse auswirkt. Ebenso wird das Karamell auf eine exakte Temperatur und Viskosität gegart. Dadurch wird sichergestellt, dass es beim Auftragen gleichmäßig fließt und eine gleichmäßige Schicht entsteht, die nicht ungleichmäßig in die Nougatbasis eindringt. Die Erdnüsse werden nach Größe und Gewicht sortiert und sortiert, um eine gleichmäßige Verteilung zu gewährleisten. Die Verwendung einer unkontrollierten Mischung aus kleinen und großen Stücken würde zu einer ungleichmäßigen Füllung führen, wodurch Hohlräume oder dichte Ansammlungen entstehen, was sich direkt auf das Gewicht und die strukturelle Integrität der Stange auswirkt. Diese sorgfältige Vorbereitung aller Komponenten schafft die Voraussetzungen für einen stabilen und vorhersehbaren Herstellungsprozess und bildet das erste kritische Glied in der Kette der Konsistenz.

Präzisionsumformung: Das Herzstück der Operation

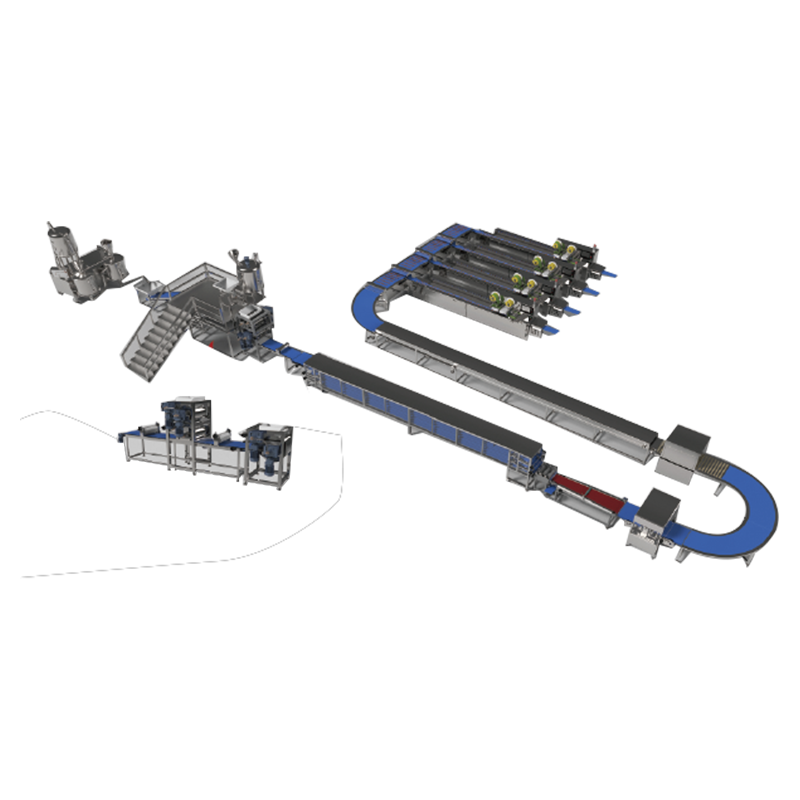

Sobald die Zutaten nach anspruchsvollen Standards zubereitet sind, wird die Snickers-Produktionslinie geht in seine kritischste Phase: die Bildung des Kerns der Stange. Hier steht die Präzisionstechnik im Mittelpunkt, um die grundlegenden Abmessungen und die Masse der Stange zu definieren.

Schichtabscheidung und Extrusion

Der Prozess beginnt normalerweise mit dem Nougat. Die vorbereitete Nougatmasse wird einem Extrusionskopf oder einem Walzensystem zugeführt, das sie zu einer kontinuierlichen, perfekt dimensionierten Platte formt. Die Dicke, Breite und Dichte dieser Platte werden kontinuierlich überwacht. Selbst geringfügige Abweichungen im Profil der Bramme würden in späteren Phasen noch verstärkt werden, so dass dieser erste Formungsvorgang unerlässlich wäre. Nach dem Nougat wird eine Schicht Karamell präzise aufgetragen. Das Auftragen von Karamell ist kein einfacher Gießvorgang; es handelt sich um einen dosierten Prozess. Präzisionseinleger Es werden Karamellbonbons verwendet, die wie hochentwickelte Spritzen funktionieren und eine exakte Karamellmenge auf den sich bewegenden Nougatboden abgeben. Diese volumetrische Kontrolle ist eine direkte Methode zur Massenkontrolle und stellt sicher, dass jedes Riegelsegment die gleiche Menge Karamell erhält. Zum Schluss wird eine abgemessene Menge Erdnüsse gleichmäßig auf der Karamellschicht verteilt. Die Verwendung von Vibrationsförderer oder ähnliche Geräte sorgen für eine einzige, gleichmäßige Schicht Nüsse ohne Verklumpungen oder Lücken. Diese Schichtstruktur wird dann in einen Kühltunnel bewegt, um ihre Form festzulegen und die in dieser Phase erreichten präzisen Abmessungen zu verfestigen.

Mehrdrahtschneidesysteme

Nachdem die geschichtete Masse abgekühlt und ausgehärtet ist, wird sie in einzelne Riegel geschnitten. Dies ist ein entscheidender Moment für die Konsistenz, und die verwendete Technologie ist weit entfernt von einer einfachen Guillotine. Die Snickers-Produktionslinie beschäftigt a Mehrdraht-Schneidesystem . Bei diesem Verfahren verläuft eine Reihe eng beieinander liegender Hochspannungsdrähte durch die durchgehende Produktplatte und spaltet sie in einzelne Stäbe. Die Vorteile dieses Systems sind zahlreich. Erstens entsteht ein sauberer Schnitt mit minimaler Produktverformung oder Abfall (ein entscheidender Faktor für Ertragsoptimierung ), im Gegensatz zu einer Klinge, die das Produkt komprimieren kann. Zweitens, und das ist für die Konsistenz am wichtigsten, sind die Drähte in einem genauen Abstand zueinander befestigt. Dadurch ist gewährleistet, dass jeder aus der Platte geschnittene Stab die gleiche Länge und Breite hat. Die Kombination aus einem kontrollierten Brammenprofil und einem Schneidsystem mit festem Abstand stellt sicher, dass die Kernmasse jedes Stabes vor dem Überziehen praktisch identisch ist. Dieses Maß an Kontrolle ist ein Grundstein für das Erreichen des endgültigen Gewichtsziels.

Der Überzieh- und Abkühlprozess: Eine kontrollierte Umarmung

Die nächste kritische Phase ist das Aufbringen des Schokoladenüberzugs. Der Überzugsprozess ist ein empfindliches Gleichgewicht; Es muss die Stange vollständig bedecken, ohne dass eine übermäßige oder ungleichmäßige Menge an Beschichtung aufgetragen wird, die sich direkt auf das endgültige Gewicht und das Erscheinungsbild auswirken würde.

Der Überzugsbereich besteht aus einem Vorhang aus geschmolzener Schokolade, durch den die Riegel auf einem Förderband laufen. Der Schlüssel zur Konsistenz liegt hier in der Kontrolle mehrerer Variablen: der Viskosität und Temperatur der Schokolade, der Geschwindigkeit des Förderbands und der Gestaltung des Vorhangs selbst. Die Schokolade muss auf einer bestimmten Temperatur gehalten werden, um ihre Fließfähigkeit zu bewahren. Wenn es zu viskos ist, wird es zu dick und ungleichmäßig aufgetragen; Wenn es zu dünn ist, bietet es keine ausreichende Abdeckung. Die Schokoladentemperierung Einheiten auf der Snickers-Produktionslinie sind dafür verantwortlich, genau diesen Zustand aufrechtzuerhalten. Beim Durchgang unter dem Vorhang erhalten die Stäbe eine Grundierung. Anschließend bewegen sie sich über ein Schüttelgitterband, das zwei Zwecken dient: Es sorgt dafür, dass die Schokolade gleichmäßig fließt und die gesamte Tafel bedeckt, und schüttelt überschüssigen Überzug ab. Diese Entfernung von Überschüssen ist ein entscheidender Schritt zur Gewichtskontrolle. Die abgeschüttelte Menge ist relativ gleichmäßig und hinterlässt auf jedem Riegel eine gleichmäßige Schicht. Nach dem Überziehen gelangen die Barren in einen Mehrzonen-Kühltunnel. Die Abkühlgeschwindigkeit wird sorgfältig kontrolliert, um sicherzustellen, dass die Schokolade den richtigen Glanz, die richtige Konsistenz und die richtigen Lagerstabilitätseigenschaften erhält und die bis zu diesem Punkt erreichten genauen Abmessungen und das richtige Gewicht beibehalten.

Das unverblümte Auge: Inline-Kontrollwägung und Qualitätskontrolle

Selbst bei einem perfekt abgestimmten Form- und Überzugsprozess besteht die Möglichkeit geringfügiger Gewichtsabweichungen. Daher ist der direkteste Mechanismus zur Gewährleistung der Konsistenz in der Snickers-Produktionslinie ist die Umsetzung von Inline-Kontrollwaagen . Hierbei handelt es sich um automatisierte Hochgeschwindigkeitswaagen, die direkt in das Fördersystem integriert sind.

Wenn jeder einzelne Stab den Kühltunnel verlässt, passiert er die Wägezelle der Kontrollwaage. Im Bruchteil einer Sekunde wird die Masse des Stabes mit äußerster Genauigkeit gemessen. Dies ist der letzte Schiedsrichter für die Gewichtskonsistenz. Die Kontrollwaage ist an das Steuerungssystem der Linie angeschlossen und mit sehr engen zulässigen oberen und unteren Gewichtsgrenzen programmiert. Riegel, die in diesen „grünen Bereich“ fallen, dürfen weiterhin verpackt werden. Das System ist jedoch auch auf Abweichungen ausgelegt.

- Untergewichtige Balken: Wird ein Barren als untergewichtig erkannt, wird er automatisch aus der Linie ausgesondert. Dies ist ein nicht verhandelbarer Qualitätsstandard. Den Verkauf eines untergewichtigen Riegels zuzulassen, wäre ein Verstoß gegen Handelsnormen und das Vertrauen der Verbraucher. Das Entfernen schützt auch die Fazit indem wir die Einhaltung sicherstellen.

- Übergewichtige Riegel: Auch wenn übergewichtige Riegel aus regulatorischer Sicht weniger kritisch sind, werden sie in der Regel ebenfalls abgelehnt. Ein dauerhafter Übergewichtsprozess stellt einen erheblichen Faktor dar Ertragsverlust , da das Verschenken überschüssiger Produkte die Gewinnmargen von Millionen von Einheiten schmälert.

Die Daten der Kontrollwaage werden ebenfalls aggregiert und in eine eingespeist Statistische Prozesskontrolle (SPC) System. Dadurch können Ingenieure den Produktionsprozess in Echtzeit überwachen. Anstatt nur auf aussortierte Stangen zu reagieren, kann das SPC-System subtile Trends erkennen – beispielsweise einen allmählichen Anstieg des durchschnittlichen Stangengewichts – und so proaktive Anpassungen an den Einlegern oder Extrudern ermöglichen, bevor der Prozess außerhalb der Spezifikation liegt. Dadurch entsteht ein geschlossenes System der kontinuierlichen Überprüfung und Korrektur, wodurch die Snickers-Produktionslinie ein selbstoptimierendes System zur Gewichtskontrolle.

Die folgende Tabelle fasst die wichtigsten Kontrollpunkte und ihre spezifische Rolle bei der Gewährleistung der Konsistenz zusammen:

| Produktionsphase | Kontrollmechanismus | Primäre Funktion in der Konsistenz |

| Zutatenzubereitung | Dichte- und Viskositätskontrolle | Gewährleistet einheitliche physikalische Eigenschaften der Rohmaterialien für ein vorhersehbares Verhalten bei der Umformung. |

| Formen & Schichten | Präzisionsextrusion und volumetrische Abscheidung | Definiert die Kernmasse und die Abmessungen des Stabes vor dem Überziehen. |

| Schneiden | Mehrdraht-Schneidsystem | Garantiert identische Stangenlänge und -breite bei minimalem Produktabfall. |

| Überziehen | Temperier- und Schüttelförderer | Trägt eine gleichmäßige Überzugsschicht auf und entfernt überschüssige Schokolade zur Gewichtskontrolle. |

| Endkontrolle | Inline-Kontrollwägung und SPC | Bietet eine 100-prozentige Gewichtsüberprüfung und ermöglicht eine proaktive Prozessanpassung. |

Die Rolle von Hygiene und Wartung für die Betriebskonsistenz

Ein weniger offensichtlicher, aber ebenso entscheidender Faktor für die Aufrechterhaltung der Konsistenz ist das strenge Protokoll für Hygiene und vorbeugende Wartung . A Snickers-Produktionslinie ist eine komplexe Anordnung mechanischer, thermischer und elektrischer Systeme. Die konstante Leistung dieser Systeme ist eine Voraussetzung für ein beständiges Produkt.

Selbst der präziseste Karamellgießer funktioniert beispielsweise nicht ordnungsgemäß, wenn seine Düsen teilweise mit kristallisiertem Zucker verstopft sind. Ebenso können Ablagerungen auf Förderbändern die Höhe eines Produkts verändern und sich auf den Kontakt des Überzugsvorhangs und damit auf das Beschichtungsgewicht auswirken. Daher geht es bei einer gründlichen und häufigen Reinigung nicht nur um die Lebensmittelsicherheit; es ist eine Grundvoraussetzung für die Prozessstabilität. Das Gegenstück dazu ist die vorbeugende Wartung. Abnutzung mechanischer Teile – etwa der Drähte im Schneidsystem, der Pumpen in den Dosierern oder der Lager an Förderbändern – kann im Laufe der Zeit zu geringfügigen Abweichungen führen. Ein geplantes Wartungsprogramm, bei dem Komponenten überprüft, kalibriert und ausgetauscht werden, bevor sie ausfallen oder sich verschlechtern, stellt sicher, dass das Ganze funktioniert Snickers-Produktionslinie arbeitet Tag für Tag innerhalb seiner vorgesehenen Parameter. Dieser proaktive Ansatz minimiert ungeplante Ausfallzeiten und, was noch wichtiger ist, verhindert die allmähliche Abweichung der Produktspezifikationen, die durch Geräteermüdung entstehen kann.

Fazit: Eine Symphonie der Präzisionstechnik

Die einheitliche Größe und das gleiche Gewicht jedes Riegels sind nicht das Ergebnis einer einzelnen Maschine oder eines einzelnen Prozesses, sondern das Ergebnis eines vollständig integrierten und kontrollierten Systems. Die Snickers-Produktionslinie ist eine Symphonie der Präzisionstechnik, bei der jede Phase sorgfältig gestaltet ist, um zur unerschütterlichen Einheitlichkeit des Endprodukts beizutragen. Von der grundlegenden Kontrolle der Eigenschaften der Zutaten über die volumetrische Präzision des Schichtungsprozesses und von der sauberen Definition des Mehrdrahtschneiders bis zum regulierten Auftragen der Schokoladenbeschichtung ist jeder Schritt ein kalibriertes Glied in einer Konsistenzkette.

Die letzte und vielleicht definitivste Schutzmaßnahme ist die automatische Kontrollwaage, die als Gatekeeper fungiert und sicherstellt, dass nur Riegel, die die strengen Massenkriterien erfüllen, zum Verbraucher gelangen. Diese durchgängige Kontrolle, unterstützt durch strenge Hygiene- und Wartungsstandards, bietet die Zuverlässigkeit, auf die Großhändler und Käufer angewiesen sind. Es garantiert, dass jede Palette, jede Kiste und jeder einzelne gelieferte Riegel den gleichen hohen Standards entspricht, was genaue Prognosen, stabile Preise und letztendlich eine Stärkung der vertrauensvollen Beziehung zwischen der Marke, dem Händler und dem Verbraucher ermöglicht. Die Snickers-Produktionslinie ist daher eine Meisterklasse für Fertigungsexzellenz, bei der Konsistenz das primäre und nicht verhandelbare Ergebnis ist.

中文简体

中文简体 English

English